- مقدمه

به طور کلی فرآیند جداسازی مواد به دو دسته ی فیزیکی و شیمیایی تقسیم می شود.

در روش های فیزیکی هیچگونه فعل و انفعالات شیمیایی صورت نمی گیرد و ماهیت اجزای مخلوط یا محلول پس از جداسازی تغییر نمی کند مانند الک کردن ، جداسازی به وسیله صافی و تبلور

در روش های شیمیایی جز مورد نظر توسط فعل و انفعالات شیمیایی وارد ترکیب جدیدی می شود و سپس محصول به دست آمده تحت یک فرایند جداسازی قرار می گیرد . بطور کلی تقطیر به روشی اتلاق می شود که در آن مخلوط مایعات حل شده در یکدیگر جدا سازی می شود . اساس کار این روش مبتنی بر انتقال جرم موارد تشکیل دهنده آن و اختلاف در نطقه جوش می باشد .

در کارخانه چرب شیمی نیز یکی از فرآیندهای مورد استفاده جهت خالص سازی اسیدهای چرب، روش تقطیر می باشد که در این مطلب فرآیندهای جداسازی به روش تقطیر مورد بررسی قرار می گیرد.

- تقطیر

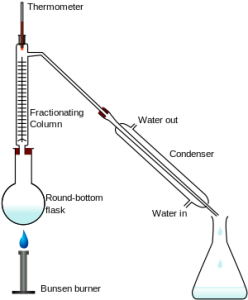

به عمل تبخیر و میعان متوالی تقطیر گویند؛ یعنی در این فرآیند مایعات ابتدا به بخار تبدیل شده و سپس بخار حاصل سرد و به مایع تبدیل می گردد. با جمع آوری این میعانات حاصله؛ موادی خالص و مقطر به دست می آید. انجام فرآیند تقطیر در محدوده آزمایشگاه در شکل زیر آورده شده است.

- انواع تقطیر

همانطور که قبلاً ذکر شد عمل تقطیر با استفاده از حرارت دادن به یک مخلوط و سرد کردن بخارات حاصل انجام می شود، فرآیند تقطیر را می توان از دیدگاه های مختلف تقسیم بندی کرد؛

۱- بر اساس تعداد اجزاء تشکیل دهنده در مخلوط اولیه که بر این اساس فرآیند تقطیر به سه دسته تقسیم میشود؛

- تقطیر دوتایی (Binary Distillation)

اجزای تشکیل دهنده شامل دو جز A و B و دارای پیوند ساده می باشد.

- تقطیر چندتایی (Multi Component Distillation)

اجزای تشکیل دهنده بیش از دو جزء و دارای پیوند ساده می باشد.

- تقطیر پیچیده (Complex Distillation)

اجزای تشکیل دهنده دو جز و یا بیش از دو جزء و دارای پیوند قوی مانند پیوند هیدروژنی می باشد به گونه ای که دو جز یا بیشتر در مخلوط، تشکیل مولکول های پیچیده و بزرگتر می دهند.

۲- بر اساس نوع جداسازی که بر این اساس عمل تقطیر به سه دسته تقسیم میشود؛

- تبخیر ناگهانی تعادلی(Equilibrium Flash Vaporization)

در این فرآیند خوراک ابتدا حرارت داده شده سپس از یک شیر فشارشکن گذشته و نهایتاً وارد یک ظرف جدا کننده بخار و مایع به نام Flash Drum می شود.

- تقطیر ساده یا دیفرانسیلی (Batch Distillation)

در این عمل حرارت به ظرف شامل مخلوط دو یا چند مایع داده شده و بخارات حاصل در یک کندانسور سرد می شود فرآیند این عمل به صورت Batch می باشد به طوری که هیچ جریانی وارد ظرف نمی شود.

- تقطیر جز به جز( Fractional Distillation)

در این فرآیند بخارهای حاصل از جوشش مخلوط دو یا چند سازندهای به مایع تبدیل شده و مجدداً تحت عمل تقطیر قرار می گیرند. بخار نهایی حاوی درصد کاملی از جز فرارتر بوده و عاری از جزء غیر فرار می باشد، بدین ترتیب با تکرار این عمل

می توان دو جزء را کاملاً از یکدیگر جدا کرد.

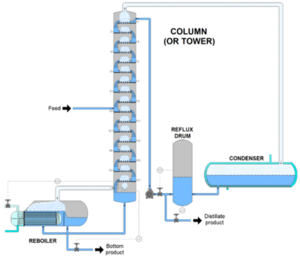

- اصول کار و ساختمان یک برج تقطیر

به طور کلی برج تقطیر شامل ۴ قسمت اساسی می باشد:

- برج (Tower).

- سیستم جوشانده (Reboiler) .

- سیستم چگالنده (Condenser) .

- تجهیزات جانبی (انواع سیستم های کنترل کننده، مبدل های حرارتی میانی، پمپ ها و مخازن جمع آوری محصول)

- برج (Tower)

مهمترین عملکرد یک برج ایجاد سطح تماس مناسب بین فازهای بخار و مایع است هرچه سطح تماس افزایش یابد عمل تفکیک با راندمان بالاتری صورت می گیرد در این برج ها، بخار بالا رونده از برج با مایعی که از بالای برج به سمت پایین حرکت میکند بر روی سینی ها تماس مستقیم پیدا می کنند این تماس باعث ازدیاد دمای مایع روی سینی شده و نهایتاً موجب نزدیک شدن دمای مایع به دمای حباب می گردد، به طور کلی برج هایی که در صنعت جهت انجام عمل تقطیر مورد استفاده قرار میگیرند به دو دسته تقسیم میشوند؛

- برج های سینی دار (Tray Towers) .

- برج های آکنده (Packed Towers).

برج های سینی دار (Tray Towers)

برج های سینی دار بر اساس نوع سینی های بکار رفته در آن به چهار دسته تقسیم می شوند؛

- برج های سینی دار از نوع کلاهکی (فنجانی) (bubble Cap Towers).

- برج های سینی دار از نوع غربالی (Sieve Tray Towers).

- برج های سینی دار از نوع دریچه ای (Valve Tray Towers).

- برج های سینی دار از نوع فورانی (Jet Tray Towers).

برج های پرشده (Packed Towers)

طرز کار برج های پرشده به همان صورت برج های سینی دار بوده و تفاوت این دو برج را می توان به صورت زیر بیان کرد: در برج های سینی دار در فواصل معین صفحات سوراخ داری قرار داده شده که عمل انتقال جرم بین فازها توسط آن تسهیل می شود. اما در برج های پرشده، سینی وجود ندارد بلکه تمام برج از اجسامی با جنس و شکل معین پر شده است که به این اجسام پرکن (Packing) می گویند. پرکن ها عموماً بر دو نوع منظم و نامنظم تقسیم بندی می شوند؛ پرکن های منظم در برخی موارد حتی بر سینی ها نیز برتری دارند. جهت پرکردن به صورت نامنظم ابتدا برج را از آب پر کرده و سپس آکنه ها را به درون آن می ریزند تا با کاهش سرعت سقوط از شکسته شدن آنها ضمن انباشت شدن در برج جلوگیری شود. روش پر کردن به طریق منظم با چیدن پرکن ها و یا پکینگ ها، به روی هم صورت می گیرد مزیت اصلی پر کردن برج به صورت منظم، کمی افت فشار از برج و امکان برقراری شدت جریان های بیشتر از سیالات است در این برج ها نیز همانند برج های سینی دار، مایع از بالا و گاز از پایین جریان پیدا می کند. توزیع مایع در برج های پرشده، حائز اهمیت بسیاری است، زیرا توزیع ناهمسان موجب خشک ماندن برخی قسمت های بستر و در نتیجه کاهش راندمان تماس گاز -مایع می شود .

- آکنه های یک برج پرشده باید دارای خواص زیر باشند؛

- داشتن سطح ویژه بزرگ (سطح ویژه عبارت است از سطح آکنه به اعضای واحد حجم پر شده) که به میزان تخلخل آکنه بستگی دارد.

- داشتن میزان تخلخل بالا (High Porosity) در این شرایط سطح تماس مایع و بخار افزایش می یابد.

- از لحاظ شیمیایی خنثی باشد و وارد واکنش با گاز یا مایع نگردد.

- از نقطه نظر مکانیکی استحکام کافی داشته باشد.

- از وزن زیادی برخوردار نباشد.

- از نظر هزینه به صرفه باشد.

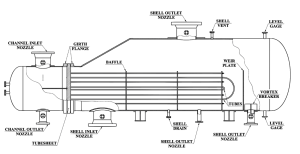

- سیستم جوشانده (Reboiler)

جوش آورها که معمولاً در قسمت انتهای برج و کنار آن قرار داده می شوند وظیفه تأمین حرارت یا انرژی لازم را برای انجام عمل تقطیر به عهده دارند. معمولاً جوش آورها به منزله یک مرحله تعادلی در عمل تقطیر و به عنوان یک سینی در برج های سینی دار در نظر گرفته می شوند. مهمترین انواع جوش آورها که در صنایع شیمیایی کاربرد زیادی دارند عبارتند از؛

- دیگ های پوشش (Jacketted Kettle)

- جوش آورهای داخلی (Internal Reboiler)

- جوش آور نوع کتل (Kettle Type Reboiler)

- جوش آور ترموسیفونی عمودی (Vertical Thermosiphon Reboiler)

- جوش آور ترموسیفونی افقی (Horizontal Thermosiphon Reboiler)

- جوش آور از نوع سیرکولاسیون اجباری (Forced Circulation Reboiler)

ریبویلرها را می توان به صورت کلی به این ترتیب در نظر گرفت؛

ریبویلرها را می توان به صورت کلی به این ترتیب در نظر گرفت؛

- جریان اجباری در دو نوع افقی و عمودی

- جریان طبیعی

- مبدل های ترموسیفونی (Thermosiphon)

- باندل داخلی درون برج (Stab In)

- نوع کتری شکل (Kettle)

- چگالنده (Condenser)

نقش چگالنده در واقع تبدیل بخارات حاصل از عمل حرارت دهی مخلوط، به مایع می باشد. این امر در اصطلاح میعان یا چگالش نامیده می شود و دستگاهی که در آن، عمل مذکور انجام می شود، چگالنده نام دارد. به طور کلی چگالنده ها به دو دسته اساسی تقسیم می شوند:

- چگالنده های کامل (Total Condenser)

- چگالنده های جزئی (Partial Condenser)

در صورتیکه تمام بخار بالای برج به مایع تبدیل شود و بخشی ازآن وارد برج شده و بخش دیگر وارد مخزن جمع آوری محصول گردد، عمل میعان کامل(Total Condensation) انجام شده است. اما اگر بخشی از بخارات حاصل مایع شده و بخش دیگر به صورت بخار از کندانسور خارج شود به آن یک کندانسور جزئی گفته می شود. در کتب مرجع راهنمای انتخاب نوع کندانسور همراه با ضرایب انتقال حرارت کندانسور تهیه شده است.

در تصویر زیر نمای کلی از یک برج تقطیر همراه با محل اتصالات به تجهیزات جانبی ریبویلر و کندانسور آورده شده است:

ریبویلرها را می توان به صورت کلی به این ترتیب در نظر گرفت؛

ریبویلرها را می توان به صورت کلی به این ترتیب در نظر گرفت؛