مقدمه:

تقطير يكي از ساده ترين روش هاي خالص سازي مايعات است. می توان عنوان داشت که از چند هزار سال پیش تاکنون انسان از تقطیر به اشکال مختلف و با استفاده از دستگاه ها و ظروف متنوع بهره برده است، که رایج ترین شکل تقطیر، عرق گیری و اسانس گیری از گیاهان است که دارای قدمتی طولانی است. در صنعت نيز از اين روش براي خالص سازي مواد استفاده مي شود، مخصوصاً در پالايشگاه هايی که مواد اولیه پیچیده مانند نفت خام و یا روغن را به اجزای تشکیل دهنده تفکیک می کنند، از انواع روش تقطير به ویژه روش جداسازی جزء به جزء استفاده مي شود.

به صورت کلی و با بینش فرآیندی، عملیات تقطیر را میتوان در سه دسته جایی داد:

- تقطیر ساده: در این نوع تقطیر که معمولاً جزء اول به صورت مایع و فرار و جزء دوم، جامد و غیرفرار است، جداسازی جزء فرار با جوشاندن و سپس میعان نمودن انجام می شود. مانند تهیه آب شیرین از آب دریا که با عملیات تقطیر، نمک و رسوبات موجود در آب جداسازی می شوند.

- تقطیر مدام و یا پیوسته: در این نوع تقطیر، مخلوط معمولاً از یک جزء فرار حلال و جزء دوم محلول تشکیل شده است که با هر بار جوشاندن و میعان، بخشی از حلال از سیستم به صورت بخار خارج می شود و مقطره های تشکیل شده شامل حلال و محلول به ظرف اولیه بازگردانی می شود. این عمل به صورت پیوسته تکرار می شود تا در نهایت محتوی ظرف اولیه به غلظت قابل قبولی از محلول در حلال برسد. اساس استفاده از این روش وقتی محیا می شود که در فرآیند میعان بخارات، جزء محلول به دلیل ماهیت خود به صورت تمام تبدیل به مایع شود و قبل از آنکه تمام حلال نیز مایع شود نشسته باشد. مانند فرآیند گلاب گیری، که اسانس گل در آب محلول است و با استفاده از تقطیر مداوم خالص سازی می شود.

- تقطیر جزء به جزء: این نوع از تقطیر پیچیده ترین فرآیند تقطیر است که با آن می توان دو جزء با نقطه های جوش نزدیک و هر دو فرار را تا درصد های بالایی از خلوص جداسازی نمود. در این مقاله به صورت اختصاصی به این روش از تقطیر پرداخته خواهد شد.

در شرکت چرب شیمی که یک پالایشگاه تولید انواع اسیدهای چرب با خلوص ۱۰۰ درصد از روغن های گیاهی، حیوانی و مواد اولیه آن، محسوب می شود از انواع روش تقطیر در فرآیند خود استفاده می کند. در مراحل مختلف خالص سازی اسیدهای چرب از انواع روش های تقطیر استفاده می شود که شامل سه مرحله می باشد:

- گاززدایی

در این بخش به وسیله یک برج پرشده و روش تقطیر ساده، گازها و بخارات موجود در اسید چرب جدا می شوند.

- جداسازی برش های مختلف

در این مرحله برش های ناخواسته از اسید چرب (سبک تر و یا سنگین تر از برش های مد نظر) به وسیله یک برج تقطیر پر شده و با استفاده از روش تقطیر جزء به جزء جداسازی می شوند.

- خالص سازی هر یک از برش ها

حذف ترکیبات اضافه و اسید چرب های ترانس در این مرحله به وسیله دو ظرف تقطیر که با استفاده از روش تقطیر مداوم فعال هستند، انجام می شود.

در این مقاله با تقطیر جزء به جزء (fractional distillation) آشنا خواهید شد:

تقطیر جزء به جزء:

تقطیر جزء به جزء را می توان برای جدا سازی برش های مختلف یک ترکیب پیچیده مانند نفت خام استفاده نمود. این روش در واقع در بسیاری از موارد که نقطه ی جوش اجزاء یک محلول بسیار به یکدیگر نزدیک است، مانند جداسازی آب و الکل و یا جداسازی اسیدهای چرب نیز کاربرد دارد. این روش را می توان استفاده تقطیر ساده و تقطیر مدام به صورت همزمان در دمای های مختلف درنظر گرفت که تقطیر ساده به دفعات انجام می شود و محصول میعان شده مرحله بعدی به صورت مداوم به آن اضافه می شود. اساس کار، انجام تقطیرهای ساده (رویداد تبخیر-میعان) در دماهای مختلف و تداوم میعان گیری در هر مرحله است.

این فرآیند معمولاً در یک ستون تقطیر، که می تواند از نوع سینی دار و یا پرشده باشد، صورت می پذیرد و هر کدام از سینی ها و یا ارتفاع مشخصی از پکینگ ها، نماینده ی یک مرحله ی تقطیر ساده است؛ به این معنا که در مراحل مختلف، عمل تبخیر و چگالش تا رسیدن به محصول مورد نظر انجام می گیرد.

برای درک بهتر تقطیر جز به جزء، دو جزء A و B را در نظر بگیرید که با درصد مشخصی از هر کدام، محلولی به نام خوراک اولیه ساخته شده است. هدف جداسازی A و B از یکدیگر است. اگر دو جزء فرار بوده و دارای نقطه جوش نزدیک به هم باشند، برای جداسازی و خالص سازی دو جزء باید از روش تقطیر جزء به جزء استفاده نمود.

روش جداسازی در تقطیر جزء به جزء ایجاد شرایط تعادل فازی بخار-مایع در هر مرحله (در هر دما) و سپس ترکیب مایع با قسمت قبل و ترکیب بخار حاصله با قسمت بعد است.

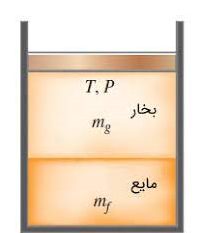

تعادل فازی در سیستم تک جزیی (ماده خالص):

در توضیح تعادل فازی از مدل سیلندر-پیستون بهره برده می شود. یک سیلندر را در نظر بگیرید که وزنه ای روی آن به شکل پیستون قرار دارد و وزن آن نیز ثابت است. با وزن وزنه می توان فشار سیستم ایزوله رو تعیین کرد. با ثابت بودن وزن وزنه، می توان در نظر گرفت فشار سیستم ثابت است. حال در درون سیلندر، اگر ماده خالصی مانند آب باشد، با افزایش حرارت به سیستم، دما تا قبل از نقطه جوش بالا می آید و تمامی محتوا مایع است. پس از آن و در دمای نقطه جوش، با افزایش حرارت به سیستم مایع به بخار تبدیل شده و دو فاز مایع و بخار تشکیل می شود و دمای کل سیستم در دمای نقطه جوش در فشار ثابت باقی می ماند. با افزایش یا کاهش حرارت سیستم، میزان جرمی بخار به ترتیت زیاد و کم می شود و میزان جرمی مایع نیز متعاقب با آن به ترتیب کم و زیاد می شود. با توقف حرارت دهی به سیستم به شرط ایزوله و عایق بودن و عدم پرت حرارتی، فازهای مایع و بخار ثابت می ماند. به این ثبات در فاز تعادل فازی می گویند. در واقع تعادل فازی زمانی برقرار است که از یک فاز به فاز دیگر، هیچ تبدیل عینی و مشهودی رخ ندهد.

شکل ۱: سیستم سیلندر-پیستون و ایجاد تعادل فازی بخار-مایع

در شکل زیر نمودار فازی آب خالص آورده شده است، در فشار ثابت با افزایش و یا کاهش حرارت، روی خط های افقی حرکت می کنیم و خط بین فازها، نقاط تعادل فازها هستند.

شکل ۲- نمودار فازی آب خالص

تعادل فازی در سیستم چند جزیی:

با اضافه شدن ماده های خالص به یکدیگر، ماده جدیدی ساخته می شود که رفتار آن شبیه هیچ یک از اجزای تشکیل دهنده اولیه آن نیست، اما متأثر از ویژگی ها و خواص آنهاست. مانند سیستم قبل، با افزایش حرارت در سیلندر، مایع چند جزیی ابتدا افزایش دما یافته و سپس اولین حباب های بخار شکل گرفته که بیشتر متشکل از جزء فرارتر هستند.

در حالت مخلوط، خط تعادل فازی تبدیل به ناحیه تعادل فازی می شود که در حالت فشار ثابت و یا دما ثابت بر اساس جزء مولی تشکیل دهنده یکی از اجزاء رسم می شود و به شکل یک بادام می باشد. در ادامه نمودار فازی یک سیستم دو جزئی را مشاهده می نمایید.

مفهوم تقطیر جزء به جزء:

برای درک بهتر مفهوم تقطیر جزء به جزء، مخلوط ۵۰ درصد A و B را در نظر بگیرید. اگر A دارای نقطه جوش کمتری باشد فرارتر محسوب می شود و نمودار فازی در حالت “خالص جزء A” پایین تر قرار می گیرد. در دمایی پایین تر از دمای a در نمودار فازی زیر، کل مخلوط به صورت مایع قرار دارند. با افزایش حرارت سیستم دما افزایش یافته و تا نقطه a می رسد و دو فاز مایع و بخار تشکیل می شوند که در تعادل هستند. ترکیب فاز بخار طبق نقطه b در حالت ۸۰ درصد جزء A و ۲۰ درصد جزء B است، که با میعان بخار حاصله به نقطه c می رسیم. با افزایش حرارت و تبخیر مایع نقطه c، بخار حاصله دارای مشخصات نقطه d می شود که با میعان آن مایع در نقطه e بدست می آید، که شامل ۹۵ درصد از جزء A است .

شکل ۳- نمودار فازی مخلوط دو جزیی A و B

در یک برج تقطیر، هر یک از رویدادهای تبخیر-میعان که از نقطه a تا c و c تا e را شامل می شود، در یک سینی نظری (Theoretical Plate) روی می دهد. در برج های سینی دار، هر سینی و در برج های پر شده، هر ارتفاع مشخصه پکینگ ها، یک تعادل فازی در دمای خاص خودش را شامل می شود. با انتقال مایع به سینی پایینی و انتقال بخار به سینی بالاتر و در تعادل مجدد قرار دادن بخار و مایع، عملیات جداسازی رخ می دهد. حرارت لازم جهت اولین سینی در پایین برج توسط ریبویلر تأمین می شود و جهت کندانس آخرین سینی در بالای برج، از کندانسور استفاده می شود. بنابراین بالاترین سینی در سردترین دما و پایین ترین سینی در گرم ترین دما قرار دارند و بقیه سینی بین این دو دما در تعادل هستند. به این ترتیب در بالای برج مخلوط با درصد بالای جزء فرارتر (A) و در پایین برج مخلوط با درصد بالای جزء غیر فرارتر (B) جداسازی می شود.

در شکل بعد نمای کلی عملیات تقطیر جزء به جزء در یک برج سینی دار نشان داده شده است. دمای بالاترین سینی توسط مایع برگشتی از کندانسور مشخص می شود و دمای پایین ترین سینی نیز توسط بخار حاصل از ریبویلر، تعیین می گردد.

مایع همواره به سمت پایین حرکت می کند و بخارات به سمت بالای برج حرکت می کنند. در هر مرحله تعادلی، مایع جزء فرار را به بخار و بخار جزء غیر فرار را به مایع می دهد. بدین ترتیب مایع در پایین ترین قسمت برج غنی از جزء غیر فرارتر و بخار در بالاترین قسمت غنی از جزء فرارتر می باشد.

شکل ۴- نمای شماتیک یک برج تقطیر سینیدار

در سیستم های چند جزیی و پیچیده مانند برج های تقطیر نفت خام، ماهیت کلی جداسازی نیز به همین منوال است به صورتی که در پایین برج، ترکیبات سنگین مانند قیر و در بالای برج ترکیبات سبک مانند اتان و گازها جداسازی می شوند. در هر یک از سینی ها نیز قسمت مایع دراری ترکیب درصد خاصی از مواد می باشد که جهت مصارف مختلف از روی سینی در ارتفاعات مختلف برداشت می شوند.

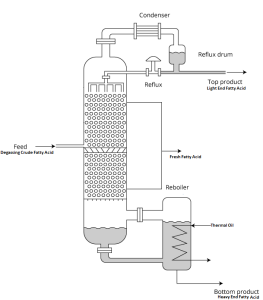

در کارخانه چرب شیمی نیز سیستم تقطیر جزء به جزء از یک برج تقطیر و ریبویلر و کندانسور مربوطه، بهره برده است. این برج یک برج پرشده (packed column) شامل پکینگ ساختار یافته فیلم نازک (structured thin film) می باشد.

در ادامه شمایی از یک برج تقطیر شرکت چرب شیمی به همراه متعلقات آن ارائه شده است که به روش جزء به جزء اسید چرب های ناخواسته سبک تر و سنگین تر از برش اصلی را جداسازی می کند و اسید چرب مطلوب با عنوان Fresh Fatty Acid را به مرحله تقطیر بعدی می فرستد تا در آنجا اصلاحات مربوط به رنگ به روش تقطیر ساده انجام شود. در صنعت اسید چرب، برای هر نیازی اسید چرب مطلوب متفاوت بوده و تنظیمات سیستم بر اساس آن انجام می شود. برای مثال برای بدست آوردن اسید چرب اولئیک اسید (اسید چرب ۱۸ کربنه با یک باند غیراشباع) ۶۰ تا ۷۰ درصد، بر پایه روغن کلزا و کانولا عمل می شود و در این مرحله اسیدچرب های سبک تر مانند لوریک اسید (اسید چرب ۱۲ کربنه اشباع) و سنگین تر مانند آراکیدیک اسید (اسید چرب ۲۰ کربنه اشباع) از ترکیب اصلی جدا می شوند و اسید چرب مطلوب با پایه اولئیک اسید به مرحله بعد می رود.

شکل ۵- نمای شماتیک سیستم تقطیر جزء به جزء در پالایشگاه چرب شیمی